Xi lanh khí nén được sử dụng rộng rãi trong tự động hóa công nghiệp do chi phí trên mỗi trục/cái và khả năng tốc độ/lực cao. Xi lanh khí nén có một lịch sử lâu dài là những “con ngựa thồ” phổ biến trong ngành công nghiệp tự động hóa. Tuy nhiên, có nhiều lý do để sử dụng thiết bị truyền động điện (Xi lanh điện / Electric Actuator) thay cho xi lanh khí: giảm thời gian dừng máy, giảm tiêu thụ năng lượng, tăng độ chính xác và tăng tốc độ. Ngoài ra, các bộ truyền động điện có thể được cung cấp bởi động cơ servo hoặc động cơ step motor bước kết hợp với thiết bị điều khiển để cung cấp chuyển động tuyến tính.

Bài viết này sẽ tập trung vào những ưu điểm mà bộ truyền động tuyến tính chạy bằng điện có thể mang lại so với khí nén, cùng với những ưu điểm và hạn chế của việc sử dụng công nghệ động cơ servo hoặc động cơ bước để tạo ra chuyển động tuyến tính.

Ưu điểm của Xi lanh điện Electric Actuator

Giảm thời gian dừng máy, downtime

Bộ truyền Xi lanh điện Electric Actuator (dù là trục vít hay dây đai) đều rất ít phải bảo trì. Việc bôi trơn lại dầu mỡ có thể là công việc bảo dưỡng định kỳ duy nhất cần thiết và nhiều kiểu máy truyền động bằng trục vít được bôi trơn để kéo dài tuổi thọ của bộ truyền động.

Xi lanh điện Electric Actuator thường sử dụng động cơ bước hoặc động cơ servo DC không chổi than (BLDC) để tạo ra mô-men xoắn. Bởi vì cả hai động cơ đều không chổi than, không có tiếp xúc nào giữa rôto và stato ngoài các ổ trục tải. Điều này giúp loại bỏ việc bảo trì động cơ và cho phép tuổi thọ của động cơ bằng với tuổi thọ của vòng bi.

Mặt khác, một xi lanh khí nén phải được đưa ra khỏi dịch vụ thường xuyên để xây dựng lại hoặc thay thế. Khi hoạt động hết chu kỳ, xi lanh khí nén có thể cần được xây dựng lại hoặc thay thế thường xuyên mỗi tháng một lần, tùy thuộc vào kiểu xi lanh. Bảo dưỡng bao gồm làm sạch; kiểm tra các vật dụng bị sờn rách, trầy xước; thay phớt, đệm và ống lót; và tra lại dầu mỡ. Rò rỉ không khí trong đường dây và phụ kiện cũng phải được xác định và sửa chữa. Việc bảo trì như vậy đòi hỏi phải ngừng hoạt động trong vài giờ, làm tăng chi phí downtime do sản xuất bị đình trệ.

Tiết kiệm năng lượng

Xu hướng tiết kiệm năng lượng “máy xanh” thúc đẩy các nhà sản xuất nghĩ đến việc sử dụng năng lượng theo thời gian. Xi lanh điện Electric Actuator chạy bằng điện điều khiển bằng séc-vô chỉ tiêu thụ năng lượng cần thiết để thực hiện chuyển động được lập trình. Khi dừng chờ, ít năng lượng được tiêu thụ.

Một động cơ bước có thể chạy ở 100% dòng điện định mức của nó trong một chuyển động và cũng có dòng điện giữ ở trạng thái ổn định đáng kể. Dòng điện giữ này có thể gây lãng phí năng lượng vì nó khóa rôto vào một vị trí bất kể có công việc nào đang được thực hiện hay không. Tuy nhiên, nhiều trình điều khiển bước có thể giảm dòng điện xuống mức tối thiểu.

Xi lanh khí nén thường quá khổ (oversize) cho công việc vì xi lanh có đường kính lớn hơn có thể không đắt hơn nhiều. Các hệ thống truyền động khí nén tiêu tốn rất nhiều năng lượng khi kích thước không phù hợp với máy nén hoặc nếu rò rỉ không khí không được theo dõi và ngăn chặn. Hệ thống khí nén chỉ hiệu quả khi có kích thước phù hợp với số lượng xi lanh khí đang sử dụng và khi chu kỳ làm việc của ứng dụng cao.

Tăng độ chính xác và tốc độ

Khi công nghệ được cải thiện, các kỹ sư và người dùng cuối yêu cầu nhiều khả năng hơn với chi phí thấp hơn. Trong trường hợp tự động hóa công nghiệp, điều này có nghĩa là sản phẩm phải luân chuyển nhanh hơn qua các dây chuyền sản xuất và đáp ứng các thông số kỹ thuật ngày càng khắt khe hơn với thời gian dừng máy và mức tiêu thụ năng lượng tối thiểu.

Xi lanh điện Electric Actuator có thể đáp ứng những nhu cầu này vì chúng cung cấp khả năng kiểm soát nhiều hơn đối với vị trí, tốc độ và lực. Các thiết bị phản hồi có độ phân giải cao ngày nay rất phổ biến và dễ dàng cho phép độ chính xác ở thang đo micromet. Điều chỉnh truyền động nâng cao có thể bù cho những thứ như thay đổi tải, quán tính và ngăn cộng hưởng cơ học. Các nhà sản xuất bộ truyền động điện thường cung cấp phần mềm định cỡ để định cỡ chính xác bộ truyền động điện cho ứng dụng và chọn động cơ có đủ mô-men xoắn để đạt được tốc độ mong muốn.

Cách chọn động cơ cho Xi lanh điện Electric Actuator: Chọn step hay servo

Khi lựa chọn động cơ cho Xi lanh điện Electric Actuator, loại động cơ là yếu tố cần cân nhắc chính. Hai tùy chọn động cơ phổ biến cho bộ truyền động điện là động cơ bước và động cơ servo BLDC, mỗi loại đều có ưu điểm và hạn chế.

Động cơ bước Step motor

Động cơ bước có ưu điểm là được điều khiển chính xác trong điều khiển vị trí vòng hở. Điều khiển vòng hở có nghĩa là không cần thông tin phản hồi để định vị động cơ. Điều này giúp tiết kiệm chi phí so với động cơ servo BLDC vì không cần cảm biến phản hồi vị trí hoặc hệ thống cáp liên quan.

Vị trí của động cơ bước được biết bằng số xung đầu vào hoặc số bước được lệnh. Một động cơ bước thông thường có thể có 1,8 độ cơ học mỗi bước, dẫn đến 200 bước mỗi vòng quay. Các nhà sản xuất sẽ chỉ định độ chính xác góc bước từ 3 đến 5 phần trăm của một bước không tích lũy trong động cơ bước điển hình.

Trong động cơ bước, nhiều răng từ tính của rôto (Hình 1) “khóa chặt” hoặc căn chỉnh với các cực điện từ trong stato được tạo ra bởi các pha động cơ được cấp điện. Thiết kế này mang lại mô-men xoắn cao ở tốc độ thấp và độ chính xác vị trí vòng hở cao. Tuy nhiên, độ chính xác sẽ bị mất nếu không có đủ mô-men xoắn để truyền tải, khiến động cơ chạy sai bước. Để tránh bị mất bước, động cơ bước chạy điều khiển vòng hở thường có kích thước lớn hơn khoảng 50 phần trăm so với mô-men xoắn tối đa được yêu cầu trong ứng dụng. Cộng hưởng động cơ là một vấn đề phổ biến với thiết kế động cơ bước. Cộng hưởng có thể xảy ra ở một dải tốc độ cụ thể và có thể dẫn đến mất mô-men xoắn và tiếng ồn nghe được. Điều chỉnh cấu hình chuyển động, tốc độ vi bước và quán tính tải có thể giảm cộng hưởng.

Khi được kết hợp với bộ truyền động điện, động cơ bước mang lại khả năng lặp lại tuyệt vời trong các ứng dụng như hệ thống camera yêu cầu chụp ảnh ở cùng một vị trí mỗi lần. Trong các ứng dụng này, mô-men xoắn cao và “khóa” rô-to vào các cực, kết hợp với độ chính xác bước 3 đến 5 phần trăm, mang lại kết quả rất nhất quán và giảm khối lượng xử lý hình ảnh cần thiết để sửa lỗi vị trí.

Động cơ bước cũng có mô-men xoắn hãm, là mô-men xoắn nhìn thấy ở trục đầu ra khi động cơ không được cấp điện và trục được quay ra bên ngoài. Điều này rất hữu ích khi hệ thống bị tắt nguồn, vì mô-men xoắn hãm có thể giữ vị trí của bộ truyền động. Trong nhiều trường hợp, điều này ngăn trọng lượng của tải quay trở lại điều khiển động cơ.

Động cơ servo

Động cơ servo BLDC được ưu tiên sử dụng trong các ứng dụng có chu kỳ làm việc cao (so với động cơ chổi than) vì động cơ không bị mài mòn do chổi than. Không có brush để chuyển đổi động cơ, trình điều khiển động cơ chịu trách nhiệm chuyển đổi.

Các mạch cảm biến điện áp và dòng điện, kết hợp với phản hồi vị trí bộ mã hóa, cho phép trình điều khiển động cơ tính toán chính xác vị trí rôto. Điều này cũng cho phép người lái điều khiển dòng điện đến các pha của động cơ, tạo ra mô-men xoắn tối ưu ở bất kỳ tốc độ nào.

Trong động cơ BLDC, có ba pha đấu dây trong stato. Trên rôto, một số cặp nam châm vĩnh cửu thẳng hàng với các cực bắc và nam xen kẽ.

Cấp điện cho cuộn dây pha tạo ra mô-men xoắn giữa nam châm điện pha và các cực từ trên rôto, khiến rôto quay. Điều chỉnh lượng dòng điện trong cuộn dây pha điều khiển tốc độ. Nhiều dòng điện hơn tạo ra nhiều mô-men xoắn hơn để tăng tốc rôto và tải. Thông thường có các vòng điều khiển dòng điện, vận tốc và vị trí trong biến tần để giúp điều khiển chuyển động. Chúng phải được điều chỉnh để đáp ứng tiêu chí hiệu suất trên mỗi hệ thống. Điều chỉnh có thể ảnh hưởng đến tất cả các chuyển động của séc-vô, bao gồm thời gian phản hồi của hệ thống, độ vọt lố của vị trí và vận tốc. Yêu cầu điều chỉnh này có thể làm cho hệ thống động cơ servo phức tạp hơn hệ thống động cơ bước.

Động cơ BLDC duy trì mô-men xoắn tương đối ổn định trong suốt dải tốc độ. Chúng cũng có thể tạo ra các khoảng thời gian ngắn với mô-men xoắn cao hơn được gọi là “mô-men xoắn cực đại”, trong đó dòng điện lên đến gấp đôi định mức dòng điện liên tục được yêu cầu. Bộ truyền động tuyến tính điện chạy bằng động cơ servo là lý tưởng cho các ứng dụng yêu cầu tốc độ cao và lực đẩy cao, cũng như các ứng dụng nhạy cảm với mô-men xoắn, chẳng hạn như ứng dụng ép hoặc hàn. Hàn điểm các bộ phận ô tô là một ví dụ điển hình cho việc sử dụng bộ truyền động tuyến tính servo. Lực nhấn phải được lặp lại từ mối hàn này sang mối hàn khác để tạo ra các mối hàn bền chắc.

So sánh tốc độ và mô-men xoắn

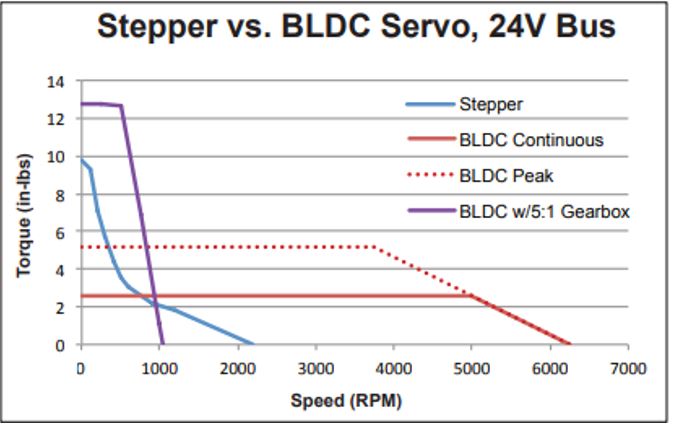

Động cơ servo BLDC (Hình 3) giữ mô-men xoắn gần như không đổi trong hầu hết dải tốc độ của nó. Sau đó, nó dốc xuống 0 khi tốc độ gần đến giới hạn Back-EMF của động cơ—điện áp ngược do động cơ tạo ra ở tốc độ gần bằng mức điện áp nguồn—và không còn có thể tạo ra dòng điện cần thiết để duy trì mô-men xoắn. Động cơ bước khởi động với mô-men xoắn cao hơn động cơ BLDC, thậm chí với dòng điện động cơ ít hơn nhiều. Tuy nhiên, mô-men xoắn nhanh chóng giảm xuống khi tốc độ tăng lên. Nếu cần thêm mô-men xoắn từ động cơ BLDC, thì hộp số có thể được thêm vào với chi phí bổ sung. Biểu đồ hiển thị mô-men xoắn cho cùng một động cơ BLDC nhưng với hộp số 5:1.

Không giống như động cơ bước, bộ truyền động tuyến tính chạy bằng điện điều khiển bằng servo chỉ tiêu thụ năng lượng khi chúng đang hoạt động. Ngay cả khi đó, chúng chỉ tiêu thụ đủ năng lượng để thực hiện chuyển động được lập trình. Khi dừng nghỉ, chúng cần rất ít năng lượng.

Kết luận

Không phải lúc nào cũng dễ dàng xác định xem nên sử dụng bộ truyền động servo bước hay BLDC cho một ứng dụng nhất định. Xi lanh khí nén được hiểu rõ và sử dụng rộng rãi nhờ khả năng tốc độ/lực và chi phí trên mỗi trục thấp. Xi lanh điện Electric Actuator với động cơ bước mang lại hiệu suất tuyệt vời và chi phí thấp hơn cho các ứng dụng tốc độ thấp, mô-men xoắn cao và độ lặp lại cao với điều khiển vòng hở. Xi lanh điện Electric Actuator servo hoạt động tốt ở tốc độ cao hơn và trong các ứng dụng nhạy cảm với lực. Giảm thời gian dừng máy, giảm tiêu thụ năng lượng, tăng độ chính xác và tốc độ là những yếu tố có thể ảnh hưởng đến việc lựa chọn giữa bộ truyền động điện chạy bằng động cơ bước hoặc servo.